Les moules en silicone sur mesure offrent une solution technique précise pour reproduire n’importe quelle forme, du prototype unique à la série professionnelle. Qu’il s’agisse de fabriquer des pièces techniques en résine, des chocolats raffinés ou des objets décoratifs, ces outils de moulage s’adaptent à des contraintes très variées. Pour réussir votre projet, l’essentiel consiste à bien identifier vos besoins (volume, détails, cadence, normes), puis à choisir le bon type de silicone et le partenaire adapté. Ce guide vous accompagne dans toutes les étapes, du cahier des charges jusqu’à l’entretien de votre moule.

Comprendre le moule silicone sur mesure et ses principaux usages

Avant de vous lancer, prenez le temps de définir avec précision vos objectifs : quel produit voulez-vous mouler ? Combien de pièces souhaitez-vous produire ? Quels détails et finitions sont indispensables ? Cette étape évite les ajustements coûteux en cours de route et facilite le dialogue avec votre fabricant. Les moules sur mesure s’adaptent à presque tous les secteurs, des besoins industriels aux créations artisanales.

À quels besoins répond vraiment un moule silicone sur mesure aujourd’hui ?

Un moule silicone sur mesure se révèle indispensable dès que vous ne trouvez pas de forme standard correspondant à votre projet. Il permet de mouler des résines époxy ou polyuréthane, du plâtre, de la cire, du savon ou encore du chocolat. La souplesse du silicone garantit un démoulage facile, même sur des formes complexes avec contre-dépouilles. Les exigences varient beaucoup : un artisan chocolatier recherche la précision au dixième de millimètre et une finition brillante, tandis qu’un industriel privilégie la robustesse pour des milliers de cycles.

Principales applications industrielles, artisanales, alimentaires et décoratives

Dans l’industrie, ces moules servent au prototypage rapide, au moulage sous vide ou au coulage de polyuréthane pour créer des pièces techniques en petites séries. Les artisans s’en servent pour produire des bougies parfumées, des savons artisanaux, des figurines en résine ou des ornements architecturaux. En pâtisserie et chocolaterie, le moule silicone sur mesure permet de concevoir des formes originales (bonbons, entremets, décors) tout en respectant les normes sanitaires strictes. Les créateurs de cosmétiques solides ou de bijoux en résine y trouvent également une grande liberté de conception.

Moule silicone alimentaire ou technique : quelles exigences de sécurité respecter ?

Pour un usage alimentaire, vérifiez que le silicone utilisé porte la certification contact alimentaire (conforme au règlement CE 1935/2004 ou FDA pour les États-Unis). Ces normes garantissent l’absence de migration de substances nocives vers les aliments, même en cas de choc thermique du congélateur (-40°C) au four (jusqu’à 230°C). Pour les moules techniques, la sécurité concerne surtout la compatibilité chimique avec les résines ou polyuréthanes coulés, ainsi que la résistance mécanique pour éviter les déchirures et maintenir la précision des cotes au fil des utilisations.

Paramètres essentiels pour concevoir un moule silicone sur mesure adapté

Traduire votre besoin en spécifications concrètes est déterminant pour obtenir un moule performant. Dimensions, dureté du silicone, épaisseur des parois, nombre de cavités, tolérances dimensionnelles : chacun de ces paramètres influence directement la qualité finale des pièces, les coûts et les délais de production. Un cahier des charges précis facilite le chiffrage et réduit les risques d’erreur.

Comment définir un cahier des charges clair pour votre moule silicone personnalisé ?

Rassemblez toutes les informations sur votre pièce finale : dimensions exactes, géométrie (profondeur, angles, contre-dépouilles), texture de surface souhaitée et tolérances acceptables. Précisez la matière que vous allez couler (résine époxy, polyuréthane, chocolat, savon), les volumes de production prévus et la cadence attendue. Ajoutez vos contraintes spécifiques : contact alimentaire, résistance à des agents chimiques, compatibilité avec des hautes températures. Plus ce document est complet, plus le fabricant pourra vous conseiller le bon silicone et anticiper les difficultés techniques.

Dureté du silicone, épaisseur, nombre de cavités : quels choix privilégier ?

La dureté du silicone se mesure en shore A : un silicone de 20 shore A est très souple et facilite le démoulage de formes fines, tandis qu’un 60 shore A offre davantage de rigidité pour maintenir la géométrie de pièces imposantes. L’épaisseur des parois (généralement entre 8 et 15 mm) détermine la solidité du moule et sa longévité, surtout en production soutenue. Le nombre de cavités par moule augmente la productivité, mais impose un outillage plus lourd et un remplissage parfaitement homogène pour éviter les défauts. Pour débuter, mieux vaut partir sur un moule mono-cavité puis évoluer vers le multi-empreintes une fois le process validé.

Dimensions, tolérances et retrait : bien anticiper la précision des pièces moulées

Toute matière moulée subit un léger retrait lors du durcissement : la résine polyuréthane peut se rétracter de 1 à 3 %, selon sa formulation. Signalez ces contraintes au fabricant pour qu’il ajuste les dimensions du moule en conséquence. Définissez des tolérances réalistes : une précision au dixième de millimètre coûte plus cher qu’une tolérance de ±0,5 mm. Discutez avec votre fournisseur pour trouver le juste équilibre entre exigence technique et maîtrise du budget.

Process de fabrication et choix d’un fabricant de moule silicone sur mesure

La méthode de fabrication choisie impacte directement la qualité, le délai et le coût de votre moule. Entre usinage traditionnel, impression 3D et moulage sur master artisanal, plusieurs approches coexistent. L’essentiel est de trouver un partenaire qui comprend votre métier, maîtrise la conception assistée par ordinateur et vous accompagne dans les choix techniques.

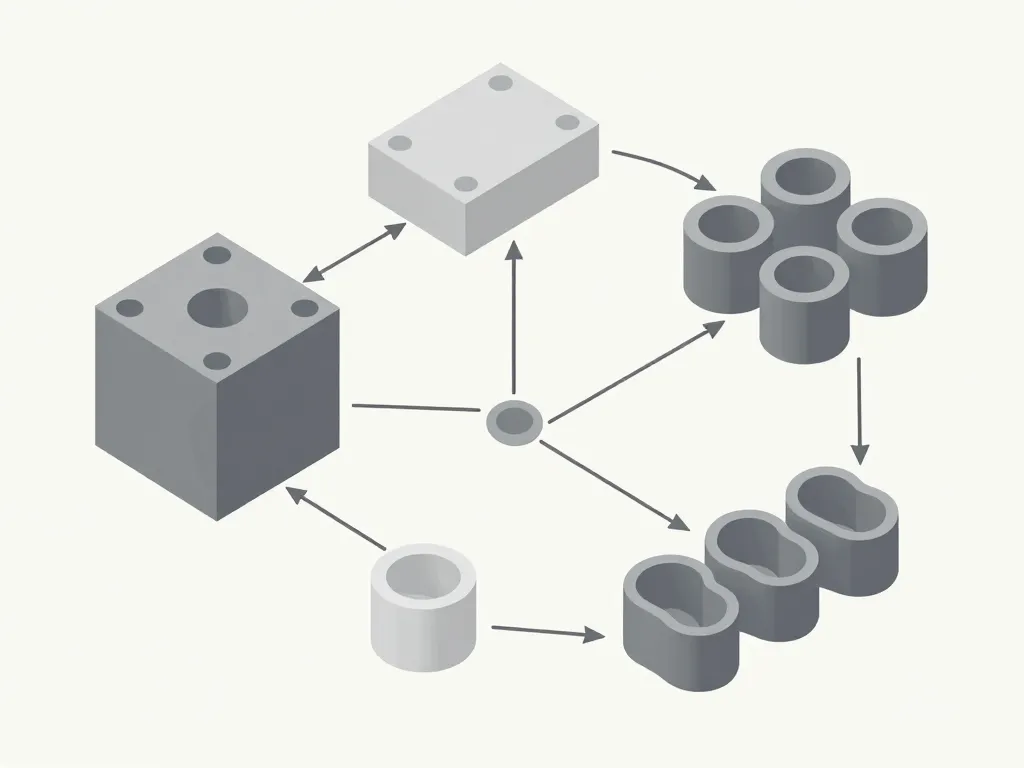

Comment se déroule concrètement la fabrication d’un moule silicone sur mesure ?

Le processus débute par la réception de vos fichiers CAO (formats STL, STEP ou IGES) ou d’un modèle physique. Le bureau d’études analyse la faisabilité, propose des améliorations (plan de joint, évents, ajustements de contre-dépouille) et valide avec vous la conception. Ensuite, un master est fabriqué, soit par usinage CNC, soit par impression 3D. Ce master sert de base pour couler le silicone dans un caisson ou un contre-moule rigide. Après polymérisation (souvent 24 heures), des tests de démoulage et de conformité sont réalisés avant expédition.

Impression 3D et maîtrise du CAD : quel rôle dans la conception des moules ?

Les logiciels de CAO permettent de corriger les défauts du fichier initial, d’ajouter des dépouilles pour faciliter le démoulage et de simuler le plan de joint optimal. L’impression 3D accélère la réalisation du master pour des formes complexes, sans besoin d’outillage métallique coûteux. Cette technique convient parfaitement aux prototypes et aux moyennes séries (jusqu’à quelques centaines de pièces). Pour les grandes séries, on privilégiera un master usiné ou moulé en matériau plus résistant, garantissant une meilleure fidélité dimensionnelle sur la durée.

Comment choisir un fabricant de moules silicone fiable et compétitif ?

Privilégiez un prestataire ayant des références solides dans votre secteur : un spécialiste du moulage alimentaire ne travaille pas de la même façon qu’un expert en résine technique. Vérifiez sa capacité à conseiller sur le choix du silicone, la conception du plan de joint et les optimisations de process. La transparence du devis, la qualité du suivi (mails, appels, validation d’étapes) et la possibilité de réaliser un prototype avant série sont autant de gages de sérieux. N’hésitez pas à demander des échantillons ou des visites d’atelier pour vous assurer du savoir-faire.

Budget, délais, entretien et optimisation d’un moule silicone sur mesure

Au-delà des aspects techniques, la rentabilité de votre moule dépend du prix initial, de la durée de vie et des coûts de maintenance. Un investissement bien calibré se rentabilise rapidement, tandis qu’un moule sous-dimensionné ou mal entretenu génère des surcoûts cachés. Voici comment piloter ces dimensions économiques et organisationnelles.

Quel prix prévoir pour un moule silicone sur mesure selon votre projet ?

Le tarif varie de quelques centaines à plusieurs milliers d’euros, selon la taille, la complexité, le nombre de cavités et le niveau de finition. Un petit moule mono-cavité pour chocolats artisanaux coûte généralement entre 200 et 500 €, tandis qu’un moule multi-empreintes pour pièces techniques peut atteindre 2 000 à 5 000 €. Demandez plusieurs scénarios chiffrés (mono-cavité, bi-cavité, multi-cavités) pour arbitrer entre coût initial et productivité. Pensez aussi au coût par pièce produite : un moule plus cher mais plus durable peut s’avérer plus rentable sur le long terme.

Délais de conception et fabrication : comment organiser votre planning projet ?

Comptez entre une et six semaines de délai selon la complexité du moule. Les étapes se décomposent ainsi :

| Étape | Durée indicative |

|---|---|

| Étude et validation du cahier des charges | 2 à 5 jours |

| Conception CAO et validation des plans | 3 à 7 jours |

| Fabrication du master (impression 3D ou usinage) | 2 à 10 jours |

| Coulée du silicone et polymérisation | 1 à 3 jours |

| Tests et ajustements éventuels | 1 à 5 jours |

Intégrez une marge de sécurité dans votre planning pour absorber d’éventuels allers-retours. Anticiper évite la pression de dernière minute et vous permet de tester sereinement le moule avant le lancement de la production.

Bonnes pratiques d’utilisation et d’entretien pour prolonger la durée de vie

Un démoulage en douceur préserve l’intégrité du silicone : évitez les outils métalliques pointus et privilégiez les spatules souples. Nettoyez le moule après chaque utilisation avec de l’eau tiède et un détergent neutre, sans solvant agressif qui pourrait dégrader la matière. Stockez-le à l’abri de la lumière directe, de la chaleur excessive et des poussières, idéalement dans un emballage hermétique. Inspectez régulièrement les zones de contrainte (angles, contre-dépouilles) pour détecter les premiers signes d’usure ou de déchirure. En appliquant ces gestes simples, un moule silicone sur mesure peut produire plusieurs centaines, voire milliers de pièces selon la dureté du silicone et la matière coulée.

Investir dans un moule silicone sur mesure représente une solution technique et économique performante pour concrétiser vos projets, du prototype créatif à la production en série. La clé du succès repose sur un cahier des charges précis, le choix d’un silicone adapté et l’accompagnement d’un fabricant compétent. Avec un entretien rigoureux et une utilisation maîtrisée, votre moule deviendra un outil de production fiable, rentable et durable pour vos créations.